Performance Manufacturing Centre (PMC), to nowa fabryka Hondy, mieszcząca się w amerykańskim mieście Marysville w stanie Ohio. Właśnie tam pod koniec kwietnia 2016 roku rozpocznie się seryjna produkcja supersamochodu Honda NSX nowej generacji. Do klientów w Europie pierwsze samochody dotrą jesienią 2016 roku.

Performance Manufacturing Centre jest nowo uruchomionym i zarazem jedynym na świecie zakładem, w którym odbywać się będzie produkcja nowego modelu NSX. Zakład wyróżnia się innowacyjnością, zarówno co do środków, jak i metod wytwarzania, które opracowano dla małoseryjnej produkcji wyjątkowych samochodów. Współczesnym rzemieślnikom, budującym samochody najwyższej jakości, zapewniono tu odpowiednie warunki pracy, poprzez nowe podejście do konstrukcji pojazdu, jego malowania, montażu i finalnej kontroli jakości.

NSX został w całości skonstruowany w PMC, a był to projekt powstający od podstaw z myślą o wykorzystaniu unikalnych połączeń różnych materiałów konstrukcyjnych w nadwoziu samochodu, ze szkieletem w postaci przestrzennej ramownicy, zbudowanej głównie z aluminium.

– Innowacyjność myślenia i ciężka praca, którą włożono w stworzenie tego niezwykłego zakładu produkcyjnego, pozwoliły osiągnąć cel, którym jest budowanie prawdziwego supersamochodu w USA – podsumowuje Clement D’ Souza, techniczny lider projektu PMC, który zarządzał tworzeniem nowego zakładu. – Niesamowita pasja i duch przygody naszych wysoko wykwalifikowanych pracowników znalazły odzwierciedlenie w najwyższej jakości i w dynamicznych osiągach supersamochodu Honda NSX nowej generacji.

W PMC pracuje około 100 osób, które wspierają lub są bezpośrednio zaangażowane w budowanie nadwozi, ich malowanie, montaż i kontrolę jakości. To rzemieślnicy, którzy – współpracując z zaawansowanymi robotami przemysłowymi – budują NSX według najwyższych standardów i profesjonalnego kunsztu. Połączenie umiejętności pracowników z innowacjami technologicznymi zastosowanymi przy produkcji NSX, doprowadziło do powstania 12 wniosków o przyznanie patentów w USA.

Precyzyjna, zrobotyzowana technologia spawalnicza

Aluminiowa ramownica przestrzenna nadwozia, spawana w 100 procentach przez roboty metodą MIG (spawanie elektrodą topliwą w osłonie gazów obojętnych), jest pierwszym przypadkiem wykorzystania takiej techniki w przemyśle samochodowym. Osiem robotów przemysłowych w całym nadwoziu kładzie 860 spoin MIG, gwarantując precyzję i powtarzalność procesu spawania, a to przekłada się na bardzo wysoką dokładność wymiarową. Powstające nadwozie mocowane jest w uchwytach przypominających rożen zdolny do precyzyjnego obracania się o 360 stopni, co pozwala zapewnić robotom spawalniczym optymalny dostęp do miejsc, w których mają powstać kolejne spoiny.

Powłoka cyrkonowa

Ramownica przestrzenna, przed nałożeniem podkładu odpornego na korozję, podlega trawieniu za pomocą materiału na bazie cyrkonu. Ma to zasadnicze znaczenie dla najwyższej jakości całego procesu, przy czym wykorzystanie cyrkonu zmniejsza zanieczyszczenie środowiska w procesie malowania.

Obrotowe mocowanie nadwozia przy nakładaniu uszczelnień

Zastosowanie dwóch obrotowych mechanizmów montażowych w procesie nakładania uszczelnień nadwozia, w których ramownica przestrzenna jest unoszona i obracana o 360 stopni, pozwala na bardzo precyzyjne i ergonomiczne aplikowanie uszczelniacza przez techników wykonujących tę pracę. Jest to również pierwsze zastosowanie tego typu rozwiązania w przemyśle samochodowym, w którym możliwe jest uchwycenie ramownicy, pozwalające na bardziej efektywne mocowanie i odłączanie od przyrządu. Rozwiązanie to zostało zgłoszone do opatentowania.

Ablacyjny proces odlewniczy

Po raz pierwszy zastosowana w przemyśle samochodowym technologia odlewania ablacyjnego pozwoliła na wykonanie sześciu ważnych węzłów konstrukcyjnych ramownicy przestrzennej, służących jako sztywne miejsca mocowania elementów zawieszenia i układu napędowego, a także działających jako krytyczne elementy struktury w razie zderzenia. Odlewy ablacyjne wytwarzane są w należącej do Hondy fabryce silników w miejscowości Anna, położonej również w stanie Ohio. W tej samej fabryce montowane są silniki V6.

Nadzór nad jakością produkcji

Wysoko wykwalifikowani technicy spawalnictwa wzrokowo oceniają każdą część i dokładnie sprawdzają krytyczne wymiary po każdym etapie procesu spawania. W ten sposób sprawdza się jakość, precyzję i dokładność wymiarową ramownicy przestrzennej, która ma kluczowe znaczenie, zarówno dla parametrów dynamicznych pojazdu, jak i dla precyzji mocowania układu napędowego, zawieszenia kół, paneli nadwozia i innych elementów.

Przeszklony węzeł odbioru jakościowego

System totalnego zarządzania jakością produkcji ma odzwierciedlenie nie tylko w głowach wszystkich techników, ale także projekcie samej fabryki. W PMC całkowicie przeszklony węzeł odbioru jakościowego znajduje się w centrum hali, co pozwala technikom ze wszystkich działów na ciągłe monitorowanie kolejnych etapów powstawania samochodu w czasie rzeczywistym.

Światowej klasy kunszt techników

W całym cyklu produkcji kunszt rzemiosła technicznego przeplata się i uzupełnia z zaawansowanymi procesami, realizowanymi przez roboty przemysłowe. Technicy z działów produkcyjnych spędzają ponad 14 godzin przy ręcznym montażu układu napędowego, zawieszenia, elektroniki, elementów wnętrza i zewnętrznych paneli nadwozia. Zaawansowane standardy wizualnej oceny jakości wspomagają techników w zapewnieniu każdemu procesowi produkcji przebiegu zgodnego z ustalonymi wymaganiami.

Każda śruba jest ręcznie wkręcana przez technika i następnie dokręcana ściśle w wyznaczonej tolerancji przy użyciu bezprzewodowych kluczy dynamometrycznych. Technologia ta pozwala na rejestrowanie ustawień momentu dokręcania każdej śruby w każdym samochodzie, co dodatkowo gwarantuje pełną kontrolę jakości procesu montażu.

W przeciwieństwie do samochodów o konwencjonalnej skorupowej konstrukcji samonośnej, gdzie panele zewnętrzne są zgrzewane z nadwoziem, w NSX skorzystano z konstrukcji opartej na ramownicy przestrzennej, która pozwala na zamontowanie paneli zewnętrznych na końcu. Dzięki temu zewnętrzne panele mogą być zainstalowane bardzo precyzyjnie, gwarantując najlepszą możliwą precyzję ich spasowania.

Światowej klasy wykończenie zewnętrzne

Oprócz starannego przygotowania podłoża i procesów polerowania, nadwozie każdego NSX w niektórych miejscach posiada do 11 warstw podkładów i farb, czego wynikiem jest wysoka jakość wykończenia powierzchni, niespotykana nawet w tej klasie samochodów.

Potwierdzenie własności dynamicznych każdego samochodu

Na bazie ogromnych doświadczeń Hondy w sportach motorowych, każdy wyprodukowany NSX – jeszcze przed opuszczeniem fabryki – jest poddawany procesowi kontroli i potwierdzenia parametrów mających wpływ na własności dynamiczne. Precyzyjnie ustalona procedura pomiarowa trwa około 45 minut i obejmuje sprawdzenie geometrii zawieszenia, pomiar nacisków każdego z kół na drogę i jego położenia pionowego względem nadwozia, pomiar charakterystyki hamowania każdego z kół, a także sprawdzenie wielu innych parametrów krytycznych dla osiągów samochodu. Połowa z 12 dokonanych zgłoszeń patentowych dotyczy unikalnych procesów pomiarowych przeprowadzanych na tym etapie.

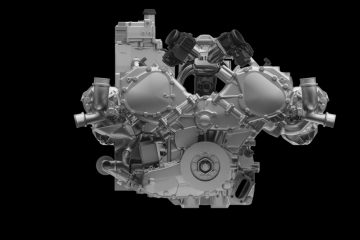

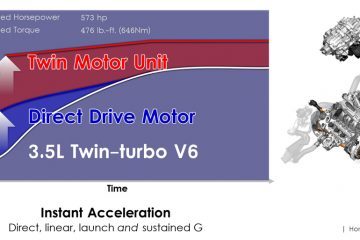

Silnik V6 Twin-turbo

Specjalnie zaprojektowany dla NSX silnik V6 z podwójnym turbodoładowaniem i suchą miską olejową, jest z ogromną starannością montowany ręcznie przez niewielką grupę techników o mistrzowskich umiejętnościach, w fabryce silników Hondy w pobliskim miasteczku Anna w stanie Ohio. Montaż każdego silnika trwa ponad sześć godzin i odbywa się przy użyciu technik i procesów opracowanych dla wyczynowych jednostek napędowych Hondy, co jest gwarancją, że Każdy NSX otrzyma silnik spełniający najsurowsze kryteria jakościowe i uzyskujący precyzyjnie przewidziane parametry techniczne. Wszystko w tym silniku jest składane ręcznie, a każda z 547 śrub jest ręcznie dokręcana kluczem dynamometrycznym, co gwarantuje jej prawidłowe wkręcenie i dokręcenie zgodne z przewidzianą dla danej śruby tolerancją momentu obrotowego.

Po zakończeniu montażu, silnik każdego NSX jest wyrównoważany na automatycznym stanowisku pomiarowym i przechodzi test na hamowni silnikowej, odpowiadający przejechaniu 150 mil. Pozwala to mieć pewność, że każdy NSX będzie gotowy do wyjazdu na tor wyścigowy natychmiast po dostarczeniu go właścicielowi.

Jak wybrać korzystny leasing aut używanych?

Jak wybrać korzystny leasing aut używanych? 5 najczęstszych błędów przy wyborze ubezpieczenia auta w leasingu

5 najczęstszych błędów przy wyborze ubezpieczenia auta w leasingu Auto na ukraińskich tablicach w Polsce 2025: Przewodnik po przepisach, ubezpieczeniu

Auto na ukraińskich tablicach w Polsce 2025: Przewodnik po przepisach, ubezpieczeniu Co robi broker leasingowy i dlaczego warto z nim pracować?

Co robi broker leasingowy i dlaczego warto z nim pracować? Kompleksowa ochrona ubezpieczeniowa twojego samochodu

Kompleksowa ochrona ubezpieczeniowa twojego samochodu Ubezpieczenie samochodu za granicą – Zielona Karta i ubezpieczenie graniczne

Ubezpieczenie samochodu za granicą – Zielona Karta i ubezpieczenie graniczne Pakiet Manthey dla Porsche 911 GT3 (992.2) – torowy specjalista z wyczynową aerodynamiką

Pakiet Manthey dla Porsche 911 GT3 (992.2) – torowy specjalista z wyczynową aerodynamiką Honda Prelude e:HEV – powrót ducha, czyli klasyczne coupe w nowoczesnym wydaniu

Honda Prelude e:HEV – powrót ducha, czyli klasyczne coupe w nowoczesnym wydaniu Prezentacja Porsche 911 Turbo S podczas IAA Mobility w Monachium

Prezentacja Porsche 911 Turbo S podczas IAA Mobility w Monachium Światowa premiera na IAA Mobility: koncept kompaktowego Volkswagena ID. CROSS

Światowa premiera na IAA Mobility: koncept kompaktowego Volkswagena ID. CROSS Zakamuflowane Porsche Cayenne Electric demonstruje swoje osiągi i praktyczność

Zakamuflowane Porsche Cayenne Electric demonstruje swoje osiągi i praktyczność Nowy Range Rover Sport SV Black Edition zadebiutuje w Goodwood

Nowy Range Rover Sport SV Black Edition zadebiutuje w Goodwood Maxus T60 Max – siła, styl i kilka zgrzytów

Maxus T60 Max – siła, styl i kilka zgrzytów Dacia Bigster z silnikiem hybrydowym, manualną skrzynią biegów i napędem 4WD

Dacia Bigster z silnikiem hybrydowym, manualną skrzynią biegów i napędem 4WD Suzuki Vitara Hybrid 2025 – test samochodu, który lubimy, ale bez rewolucji

Suzuki Vitara Hybrid 2025 – test samochodu, który lubimy, ale bez rewolucji Test MG ZS Hybrid – tani SUV hybrydowy, który zaskakuje komfortem i oszczędnością

Test MG ZS Hybrid – tani SUV hybrydowy, który zaskakuje komfortem i oszczędnością Ford Explorer EV – czy ma coś wspólnego z legendarnym SUV-em?

Ford Explorer EV – czy ma coś wspólnego z legendarnym SUV-em? Citroen e-C4 MAX: porównanie z wersją 1.5 HDi – zasięg, wyposażenie i wrażenia z jazdy

Citroen e-C4 MAX: porównanie z wersją 1.5 HDi – zasięg, wyposażenie i wrażenia z jazdy