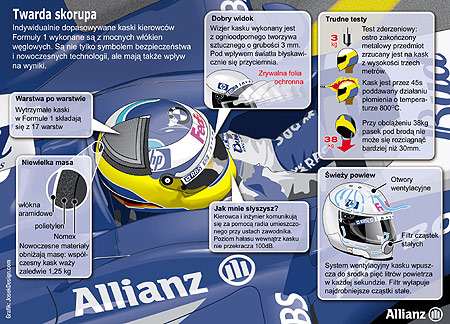

Kilka warstw włókien węglowych zapewnia wytrzymałość, automatyczne przyciemnianie wizjera ułatwia patrzenie, dopasowanie do kształtu głowy kierowcy zwiększa komfort użytkowania. Kaski używane w Formule 1 to nie tylko kwestia bezpieczeństwa i zastosowania najnowocześniejszych technologii – one naprawdę wpływają na aerodynamikę samochodów wyścigowych

"Kask musi pasować do głowy kierowcy, ale także do aerodynamiki samochodu," podkreśla przed Grand Prix Francji Dickie Stanford, menedżer zespołu BMW WilliamsF1 Team. "Dlatego przed sezonem testujemy kaski w tunelu aerodynamicznym i razem z ich producentami upewniamy się, że przepływ powietrza wokół kokpitu będzie jak najbardziej korzystny."

"Kask musi pasować do głowy kierowcy, ale także do aerodynamiki samochodu," podkreśla przed Grand Prix Francji Dickie Stanford, menedżer zespołu BMW WilliamsF1 Team. "Dlatego przed sezonem testujemy kaski w tunelu aerodynamicznym i razem z ich producentami upewniamy się, że przepływ powietrza wokół kokpitu będzie jak najbardziej korzystny."

Czasy, w których kierowcy Formuły 1 kupowali kaski w sklepie już dawno minęły. Dziś każdy kask jest produktem wyjątkowym, indywidualnie dopasowanym do każdego kierowcy, bez względu na koszty. Mieszcząca się w Braunschweig firma Schuberth Engineering, która dostarcza swoje produkty nie tylko Michaelowi Schumacherowi ale także kierowcom BMW WilliamsF1 Team Nickowi Heidfeldowi i Markowi Webberowi, nie zmusza klientów do używania standardowych kasków. Każdy kask jest dosłownie budowany wokół głowy kierowcy. Najpierw skanuje się głowę i tworzy jej trójwymiarowy model. Potem praca przypomina mumifikację: na model, warstwa po warstwie, nakłada się kolejne włókna. Chociaż taki kask znacznie się różni od zwykłego, używanego na co dzień przez motocyklistów, ale i w tym drugim przypadku od dopasowania kasku do głowy nie zależy tylko komfort, ale i skuteczność ochrony. "Przy zakupie kasku jedną z najważniejszych kwestii jest jego dopasowanie – nie może być ani za duży, ani za mały," wyjaśnia dr Christoph Lauterwasser z Centrum Technologicznego Allianz (AZT). Radzi, by przed zakupem przymierzyć kask na około dziesięć minut.

Zwykły kask motocyklowy składa się z trzech warstw – wyściółki, warstwy wewnętrznej i zewnętrznej. W Formule 1 tych warstw jest 17. Ich składniki objęte są pilnie strzeżoną tajemnicą. Specjaliści ujawniają tylko trzy składniki: wytrzymałe włókna węglowe, ognioodporne włókna aramidowe oraz polietylen stosowany także przy wytwarzaniu kamizelek kuloodpornych. Ma sprawić, by kask stał się praktycznie nieprzebijalny. Do tego dochodzą magnez, aluminium i żywica epoksydowa jako spoiwo. Jednym słowem, są to praktycznie te same materiały, których używa się do produkcji nadwozia. Zastosowanie lekkich włókien węglowych sprawia, że kask waży zaledwie 1,25 kg i jest przy tym bardzo wytrzymały. Zalety wiążące się z niską wagą kasku są oczywiste: zmniejsza się obciążenie mięśni karku kierowcy, zwłaszcza na torach, na których występuje duże przeciążenie boczne.

W czasie procesu produkcji skleja się ze sobą 120 mat z włókien węglowych. Potem kask trafia do pieca ciśnieniowego, gdzie poszczególne warstwy są zgrzewane i utwardzane w temeperaturze 132 stopni Celsjusza. Części narażone na szczególne obciążenia (spód kasku i wycięcie na wizjer) są wzmacniane tytanem i aluminium. Wyściółka składa się z dwóch warstw niepalnego Nomexu. System wentylacyjny wpuszcza do wnętrza kasku pięć litrów powietrza na sekundę. Filtr odpowiada za oczyszczanie powietrza z najmniejszych drobinek oleju i włókien węglowych. Umieszczone przy ustach kierowcy radio zapewnia łączność z zespołem. Dzięki zastosowaniu nowoczesnych materiałów i technologii poziom hałasu wewnątrz kasku nie przekracza 100 decybeli.

Zwykły kask motocyklowy składa się z trzech warstw – wyściółki, warstwy wewnętrznej i zewnętrznej. W Formule 1 tych warstw jest 17. Ich składniki objęte są pilnie strzeżoną tajemnicą. Specjaliści ujawniają tylko trzy składniki: wytrzymałe włókna węglowe, ognioodporne włókna aramidowe oraz polietylen stosowany także przy wytwarzaniu kamizelek kuloodpornych. Ma sprawić, by kask stał się praktycznie nieprzebijalny. Do tego dochodzą magnez, aluminium i żywica epoksydowa jako spoiwo. Jednym słowem, są to praktycznie te same materiały, których używa się do produkcji nadwozia. Zastosowanie lekkich włókien węglowych sprawia, że kask waży zaledwie 1,25 kg i jest przy tym bardzo wytrzymały. Zalety wiążące się z niską wagą kasku są oczywiste: zmniejsza się obciążenie mięśni karku kierowcy, zwłaszcza na torach, na których występuje duże przeciążenie boczne.

W czasie procesu produkcji skleja się ze sobą 120 mat z włókien węglowych. Potem kask trafia do pieca ciśnieniowego, gdzie poszczególne warstwy są zgrzewane i utwardzane w temeperaturze 132 stopni Celsjusza. Części narażone na szczególne obciążenia (spód kasku i wycięcie na wizjer) są wzmacniane tytanem i aluminium. Wyściółka składa się z dwóch warstw niepalnego Nomexu. System wentylacyjny wpuszcza do wnętrza kasku pięć litrów powietrza na sekundę. Filtr odpowiada za oczyszczanie powietrza z najmniejszych drobinek oleju i włókien węglowych. Umieszczone przy ustach kierowcy radio zapewnia łączność z zespołem. Dzięki zastosowaniu nowoczesnych materiałów i technologii poziom hałasu wewnątrz kasku nie przekracza 100 decybeli.

Możliwie najszersze pole widzenia jest szczególnie ważne dla kierowców. Zapewnia to wykonany z ogniooodpornych tworzyw sztucznych wizjer o grubości trzech milimetrów. Pod wpływem promieni słonecznych wizjer automatycznie się przyciemnia w ułamku sekundy – tak jak niektóre szkła optyczne, ale znacznie szybciej. Na przykład przy wjeździe do tunelu w Monaco wizjer sam się rozjaśnia, a przy wyjeździe błyskawicznie ściemnia, chroniąc wzrok kierowców przed promieniami słonecznymi. Kierowcy F1 nie ścigają się zimą, ale mimo to wizjer jest podgrzewany.

Możliwie najszersze pole widzenia jest szczególnie ważne dla kierowców. Zapewnia to wykonany z ogniooodpornych tworzyw sztucznych wizjer o grubości trzech milimetrów. Pod wpływem promieni słonecznych wizjer automatycznie się przyciemnia w ułamku sekundy – tak jak niektóre szkła optyczne, ale znacznie szybciej. Na przykład przy wjeździe do tunelu w Monaco wizjer sam się rozjaśnia, a przy wyjeździe błyskawicznie ściemnia, chroniąc wzrok kierowców przed promieniami słonecznymi. Kierowcy F1 nie ścigają się zimą, ale mimo to wizjer jest podgrzewany.

Zanim Międzynarodowa Federacja Samochodowa (FIA) zaaprobuje dany kask, musi on przejść serię testów wytrzymałościowych. Podczas tak zwanego "testu penetracji" ostro zakończony metalowy przedmiot o wadze trzech kilogramów jest zrzucany z wysokości trzech metrów na kask, którego powierzchnia musi pozostać nienaruszona. Zapięcie kasku jest poddawane obciążeniu 38 kg – pasek pod brodą nie może się rozciągnąć bardziej niż 30 mm. Wizjer bombardowany jest pociskami wystrzeliwanymi z prędkością 500 km/h. Uszkodzenia nie mogą być głębsze niż 2,5 mm. Na koniec podgrzewa się kask płomieniem o temperaturze 800 stopni Celsjusza przez 45 sekund. Przez ten czas temperatura wewnątrz kasku nie może przekroczyć 70 stopni Celsjusza.

Chociaż żywotność kasku Formuły 1 teoretycznie może być bardzo długa, zespoły i producenci dmuchają na zimne: na każdy wyścig Dickie Stanford przywozi dwa nowiutkie kaski prosto z fabryki.

Czy wiesz, że...

... każde włókno z nowoczesnej "tkaniny" T800 używanej do produkcji kasków w F1 składa się z około 12 000 mikrowłókien? Każde z nich jest 15 razy cieńsze od ludzkiego włosa. Całkowita długość włókien użytych do produkcji jednego kasku wynosi około 16 000 km.