Zrównoważony rozwój ma wiele aspektów. Jako wytwórca samochodów premium Mercedes-Benz stara się opracowywać pojazdy, które są szczególnie przyjazne dla środowiska w swoim segmencie. W ramach wizji o nazwie „Ambicja 2039” producent ze Stuttgartu chce za 20 lat oferować flotę nowych aut osobowych neutralną pod względem emisji CO2. W tym roku wprowadził na rynek model EQC 400 4MATIC – swój pierwszy pojazd oferowany pod marką produktowo-techniczną EQ. Teraz pomyślnie przeszedł on kontrolę środowiskową 360°. Jej wyniki zostały kompleksowo zweryfikowane przez firmę rzeczoznawczą TÜV Süd. Kontrola środowiskowa opiera się na bilansie ekologicznym, w którym bada się wpływ samochodu na środowisko przez cały cykl jego „życia” – od wydobycia surowców przez produkcję i użytkowanie aż po ostateczną utylizację. W tym zakresie EQC 400 4MATIC zapewnia korzyści dzięki lokalnie bezemisyjnej jeździe oraz wysokiej efektywności jego elektrycznego układu napędowego. Oczywiste jest jednak i to, że decydującą rolę w bilansie CO2 odgrywa miks energii wykorzystywanej podczas eksploatacji pojazdu.

Dopiero ocena całego cyklu życia pojazdu zapewnia realistyczny obraz jego śladu węglowego. Mercedes-Benz już od 2005 r. regularnie przeprowadza tzw. kontrolę środowiskową, która uwzględnia wszystkie aspekty w tym zakresie. Obliczenia bazują na przebiegu od 150 000 do 300 000 kilometrów, w zależności od segmentu. W przypadku EQC było to 200 000 km. Podczas późniejszej eksploatacji, i w zależności od źródła energii, pojazdy elektryczne mogą kompensować początkowo wyższą emisję CO2, za którą odpowiada proces ich produkcji. Jeśli da się eksploatować pojazdy elektryczne tylko przy użyciu energii z odnawialnych źródeł, emisje CO2 w całym cyklu ich życia na tle pojazdów z silnikami spalinowymi zmniejszają się nawet o 70%.

Cel: neutralność pod względem emisji CO2 już w momencie opuszczenia fabryki

W porównywalnych warunkach produkcja pojazdu elektrycznego wiąże się z wytworzeniem większej ilości CO2 niż w przypadku pojazdu konwencjonalnego. Szczególnie dużej ilości energii wymaga bowiem produkcja ogniw akumulatorowych. W rezultacie tym istotniejsze jest, by w przyszłości do celów produkcyjnych używać energii neutralnej pod względem emisji CO2. Mercedes-Benz planuje osiągnąć to od 2022 r. Do tego czasu produkcja we wszystkich europejskich zakładach będzie neutralna pod względem emisji CO2. W Niemczech krok w tym kierunku stanowi energia z krajowych farm wiatrowych, dla których – zgodnie z ustawą o energii odnawialnej (EEG) – po 2020 r. przestanie obowiązywać subsydiowanie. Mercedes-Benz jest pierwszym dużym klientem przemysłowym kupującym prąd z tego źródła. W ten sposób firma zapewnia ciągłą, długoterminową eksploatację farm wiatrowych na północy Niemiec. Ta zielona energia ma być wykorzystywana np. do produkcji EQC w fabryce Mercedes-Benz w Bremie oraz do produkcji akumulatorów w siedzibie Deutsche ACCUMOTIVE w Kamenz w Saksonii. Z kolei egzemplarze EQC czekające na swoich nabywców w Centrum Obsługi Klienta w Bremiesą ładowane przy użyciu energii słonecznej.

Pełna neutralność pod względem emisji CO2 przyspiesza

W przypadku pojazdów elektrycznych, głównie ze względu na złożoność produkcji akumulatorów, ok. 51% emisji CO2 w całym cyklu życia występuje na etapie produkcji. Kolejne 49% przypada na fazę użytkową – dlatego decydujące jest, skąd pochodzi energia służąca do zasilania pojazdu, zarówno na etapie produkcji, jak i eksploatacji.

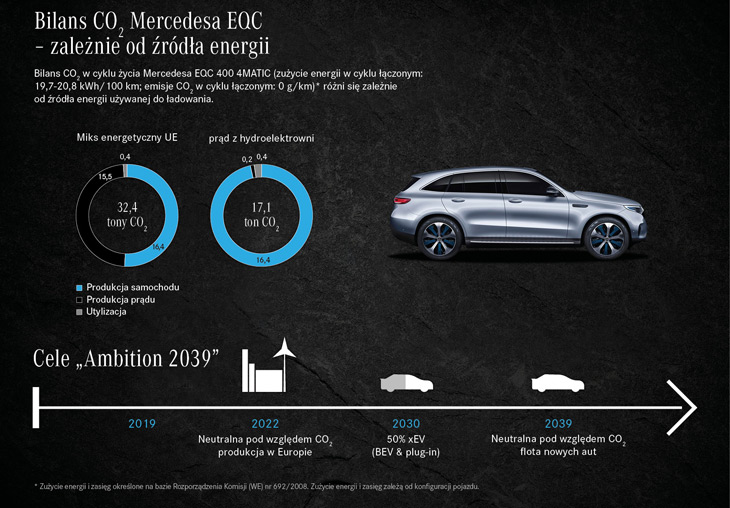

Mercedes-Benz dąży do osiągnięcia produkcji neutralnej pod względem emisji CO2 w swoich europejskich zakładach od 2022 r. W fazie eksploatacji kierowca może sam wpływać na równowagę ekologiczną pojazdu – w zależności od źródła prądu używanego do ładowania. Wpływa to na bilans ekologiczny, a zwłaszcza bilans CO2, w całym cyklu życia EQC eksploatowanego na dystansie 200 000 km. Obecnie podczas jego produkcji emituje się 16,4 ton CO2. Jeśli akumulatory są ładowane z typowego miksu energetycznego UE, podczas użytkowania dochodzi do tego kolejne 16 ton. W sumie wyemitowana ilość CO2 wynosi zatem 32,4 tony. Jeśli jednak energia do ładowania pochodzi ze źródeł odnawialnych, w całym cyklu życia generowane jest zaledwie dodatkowe 0,7 tony CO2. Ogólna emisja CO2 (produkcja samochodu, zużycie energii w trakcie eksploatacji, koniec cyklu życia) wynosi wtedy 17,1 tony CO2, co oznacza, że dzięki zastosowaniu czystej energii do ładowania akumulatorów ślad węglowy EQC można zmniejszyć praktycznie o połowę.

Bilans CO2 w cyklu życia samochodu w zestawieniu z różnymi źródłami prądu używanego do ładowania akumulatora

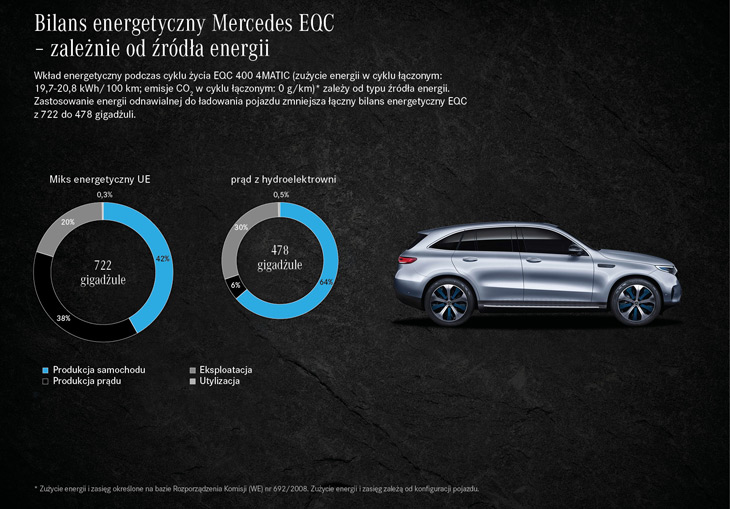

Podobne czynniki odgrywają rolę przy ocenie bilansu energetycznego. Wynika to z faktu, że efektywność produkcji energii znacznie różni się w zależności od jej pierwotnego źródła. Odpowiednio zmienia się również wykorzystanie zasobów energetycznych. W obliczeniach tych zużycie energii na potrzeby produkcji EQC i utylizacji pozostają niezmienne, zmienia się natomiast produkcja energii, a tym samym zapotrzebowanie na energię pierwotną, zużywanej w celu eksploatacji pojazdu (miks energetyczny UE i/lub energia hydroelektryczna). I tu rezultat jest podobny: wykorzystanie energii odnawialnej do ładowania samochodu obniża ogólny bilans energetyczny EQC z 722 do 478 gigadżuli – tj. pozwala zaoszczędzić około 34% energii.

Odpowiedzialne używanie zasobów: wykorzystanie materiałów i recykling

Jednak kontrola środowiskowa 360° dotyczy nie tylko emisji CO2 i wymogów energetycznych. Aby ocenić zgodność środowiskową pojazdu, eksperci biorą pod uwagę wszystkie emisje oraz wykorzystanie i zużycie zasobów w całym cyklu jego życia. Produkcja specjalnych elementów napędu EQC wymaga zwiększonego wykorzystania materiałów i zasobów energetycznych niżw przypadku pojazdu z napędem konwencjonalnym. Zmniejsza się jednak udział stali i żelaza – dzięki pominięciu silnika spalinowego i przekładni oraz ich jednostek peryferyjnych. Z drugiej strony zwiększa się udział polimerów, lekkich stopów i innych metali.

Skład materiałów

Masa własna EQC 400 4MATIC wynosi 2420 kilogramów. Największy odsetek (39%) przypada tu na stal i żelazo, 23% to stopy lekkie, a 18% – materiały polimerowe, tj. tworzywa sztuczne. Z tego względu jednym z celów rozwojowych jest dalsze ograniczenie zużycia zasobów i wpływu zastosowanych materiałów na środowisko. W porównaniu z obecnymi pojazdami elektrycznymi i hybrydowymi typu plug-in do 2030 r. Mercedes-Benz zamierza zmniejszyć zużycie podstawowych zasobóww układzie napędowym oraz akumulatorze o 40%.

W tym celu w pojazdach stale zwiększa się stopień wykorzystania materiałów oszczędzających zasoby, takich jak tworzywa sztuczne pochodzącez recyklingu czy surowce odnawialne. Jako jeden z przykładów może posłużyć tu wysokiej jakości tkanina obiciowa „Response”, opracowana właśnie dla EQC. W całości jest ona wykonana z poddanych recyklingowi plastikowych butelek PET. Materiały z przetworzonych tworzyw sztucznych są również stosowane do produkcji wykładziny wnęki na koło zapasowe oraz osłon dolnej części komory silnikowej. Wykorzystuje się tu także surowce odnawialne, takie jak konopie, kenaf (ketmia konopiowata), wełna i papier. Włókna ketmii konopiowatej służą np. do produkcji wykładziny bagażnika, podczas gdydo wytwarzania jego podłogi wykorzystywane są papierowe płyty.

W EQC z materiałów w 100% przyjaznych środowisku powstaje w sumie100 elementów plus drobiazgi takie jak kołki dociskowe, nakrętki z tworzywa sztucznego i łączniki kablowe o łącznej masie 55,7 kg.

Drugie życie wysokonapięciowych akumulatorów

Podczas projektowania każdego modelu Mercedes-Benz powstaje koncepcja, w ramach której analizowana jest przydatność wszystkich elementówi materiałów na różnych etapach procesu recyklingu. W związku z tym wszystkie materiały używane do budowy samochodów Mercedes-Benz nadają się w 85% do recyklingu i w 95% do ponownego wykorzystania, zgodniez ISO 22 628. Dotyczy to również EQC. Recykling nie oznacza tu jednak głównie zwrotu materiałów do ich obiegu.

Aby wdrożyć odpowiedni łańcuch procesów i zabezpieczyć przyszłe zapotrzebowanie na surowce do aut elektrycznych, firma aktywnie uczestniczy w badaniach i rozwoju nowych technik recyklingu. Już dziś ma wglądw badania nad recyklingiem akumulatorów litowo-jonowych prowadzonychw ramach wielu różnych projektów badawczych oraz we współpracyz dostawcami i partnerami z branży usuwania odpadów. Recykling surowców takich jak lit, nikiel, platyna, kobalt i metale ziem rzadkich stanowią nieodłączną część analiz już od momentu opracowywania komponentów. Dlatego Mercedes-Benz zdefiniował cztery etapy recyklingu akumulatorówi opracował odpowiednie procesy:

- Ponowne użycie: ponowne wykorzystanie akumulatora.W tym przypadku ponowne przetwarzanie ogranicza siędo czyszczenia i wymiany części o ograniczonym okresie użytkowania, np. bezpieczników.

- Naprawa: ten bardziej szczegółowy etap obejmuje również naprawę akumulatora, w tym wymianę poszczególnych modułów.

- Reprodukcja: proces ten obejmuje całkowite rozłożenie akumulatora na części składowe. Po posortowaniu i sprawdzeniu częścioraz ewentualnej wymianie komponentów akumulator można złożyćz powrotem i ponownie wykorzystać.

- Odzysk materiałów: proces ten obejmuje recykling i odzysk cennych materiałów. Z myślą o recyklingu wysokonapięciowych akumulatorów w zakładach w Mannheim firma utworzyła już centralną jednostkę odzysku.

Zwłaszcza w przypadku ponownego użycia koncern Daimler skupia sięna stacjonarnych urządzeniach do magazynowania energii. Utworzył w tym celu własną spółkę zależną Mercedes-Benz Energy GmbH. Cykl życia akumulatora hybrydy plug-in lub samochodu elektrycznegonie musi się bowiem kończyć się w pojeździe – akumulator można ponownie wykorzystać w stacjonarnych magazynach energii. Szacuje się, że zastosowania stacjonarne nie są podatne na niewielkie straty mocy,co sprawia, że ich ekonomiczna stacjonarna praca jest możliwa przez co najmniej 10 lat. Ponowne użycie modułów litowo-jonowych w taki sposób niemal podwaja ich ekonomiczność ich stosowania. Pierwszy system magazynowania starych akumulatorów został uruchomiony w październiku 2016 r. w głównym zakładzie REMONDIS w westfalskim mieście Lünen).

Mercedes-Benz EQC 400 4MATIC: elektryczna inteligencja

Nowy Mercedes-Benz EQC konsekwentnie realizuje zasadę „innowacji skoncentrowanej na człowieku”, czyniąc mobilność elektryczną prostą, godną zaufania i wygodną dla użytkownika. Zużycie energii oraz zasięg pojazdów elektrycznych w dużym stopniu zależą od stylu jazdy. EQC oferuje kierowcy tryby jazdy o różnych właściwościach. Najważniejszym elementem nowego trybu jazdy MAX RANGE jest haptyczny pedał przyspieszenia, który pomaga w ekonomicznej jeździe. Korzystając z łopatek przy kierownicy,kierowca może również wpływać na poziom rekuperacji.

Predykcyjna jazda na rzecz oszczędności: system wspomagający ECO Assist kompleksowo wspiera kierowcę poprzez wyświetlanie monitów,kiedy warto zwolnić pedał gazu, np. gdy pojazd zbliża się do obszaru objętego ograniczeniem prędkości, oraz dzięki funkcjom takim jak „żeglowanie”i specjalna kontrola rekuperacji. Ta ostatnia uwzględnia dane nawigacyjne, informacje asystenta znaków drogowych oraz dane pochodząceod inteligentnych asystentów bezpieczeństwa (radaru i kamery stereo).

EQC ma kompaktowy elektryczny układ napędowy przy każdej osi,dzięki czemu dysponuje napędem na wszystkie koła. Jego asynchroniczne silniki łącznie generują maksymalną moc 300 kW (408 KM).„Sercem” samochodu jest umieszczony w podłodze akumulator litowo-jonowy o pojemności 80 kWh (NEDC, netto). Wykorzystując zaawansowaną strategię działania, zapewnia on zasięg w zakresie 445-471 km (NEDC).

Dane techniczne EQC 400 4MATIC w skrócie:

- Moc maksymalna - 408 KM

- Maksymalny moment obrotowy - 760 Nm

- Przyspieszenie 0-100 km/h - 5,1 s

- Prędkość maksymalna (ograniczona elektr.) - 180 km/h

- Emisje CO2 w cyklu łączonym - 0 g/km

- Łącza pojemność akumulatora - 80 kWh

- Zużycie energii w cyklu łączonym - 19,7-20,8 kWh/100 km

- Zasięg elektryczny (NEDC) - 445-471 km

- Czas ładowania z wallboxa lub na publicznej stacji (ładowanie AC, min. 7,4 kW, 10-100%) - 11 h

- Czas ładowania na stacji szybkiego ładowania - (ładowanie DC, 10-100%, 400 V, min. 300 A) około 40 min

- Ceny od - 328 300 zł