...że ostatnie słowo w temacie silników benzynowych nie zostało jeszcze wypowiedziane.

Nieco historii

Rozwój technologii Common Rail na przestrzeni ostatniego dziesięciolecia spowodował przełom na rynku aut osobowych napędzanych silnikami wysokoprężnymi. Grupa Fiat zdecydowała się na takie samo podejście w sektorze silników benzynowych i skoncentrowała się na przełomowych technologiach.

Celem było zapewnienie klientom istotnych korzyści w zakresie zużycia paliwa, przyjemności z jazdy, zachowując przy tym nieodłączne dla silników benzynowych charakterystyki przyczyniające się do komfortu jazdy a wynikające z łagodnego procesu spalania mieszanki oraz lekkich konstrukcji podzespołów.

Celem było zapewnienie klientom istotnych korzyści w zakresie zużycia paliwa, przyjemności z jazdy, zachowując przy tym nieodłączne dla silników benzynowych charakterystyki przyczyniające się do komfortu jazdy a wynikające z łagodnego procesu spalania mieszanki oraz lekkich konstrukcji podzespołów.

Kluczowym parametrem kontrolującym spalanie mieszanki w silnikach wysokoprężnych a tym samym określającym jego wydajność, emisję spalin oraz zużycie paliwa jest optymalne sterowanie paliwem wtryskiwanym do cylindrów. Dlatego też elektroniczny system wtryskowy Common Rail stał się podstawą do przełomu w technologii wytwarzania silników napędzanych olejem napędowym.

W przypadku siników iskrowych napędzanych benzyną, kluczowym parametrem kontrolującym proces spalania mieszanki jest ilość oraz charakterystyka powietrza wtłaczanego do komór spalania . Parametry te mają bezpośredni wpływ na wydajność silnika, emisję spali oraz zużycie paliwa. W konwencjonalnych silnikach iskrowych masa powietrza „uwięziona” w cylindrach jest sterowana przez utrzymywanie stałego otwarcia zaworów dolotowych i regulowanie ciśnienia strumienia powietrza zasilającego przez zawór przepustnicy. Jedną z wad tego prostego mechanizmu jest to, że silnik traci około 10% energii na sprężenie ładunku powietrza dolotowego do ciśnienia atmosferycznego wylotowego. Przełomowe rozwiązanie kontroli mas powietrza w silnikach benzynowych jest oparte na bezpośrednim dozowaniu ładunku powietrza pod stałym ciśnieniem przy pomocy nowoczesnego elektronicznego układu wykonawczego i sterowaniu zaworami dolotowymi.

Badania nad rozwojem tej kluczowej technologii rozpoczęto w latach 80-tych, kiedy to pierwsze silniki z zaworami sterowanymi elektronicznie osiągnęły stan „dojrzałych” technologii. Początkowo cały świat koncentrował swoje badania nad koncepcją sterowania elektromagnetycznego, w myśl której otwarcie i zamknięcie zaworu pochodziło od naprzemiennie wzbudzanych górnych i dolnych magnesów ze zworą połączoną z zaworem.

Badania nad rozwojem tej kluczowej technologii rozpoczęto w latach 80-tych, kiedy to pierwsze silniki z zaworami sterowanymi elektronicznie osiągnęły stan „dojrzałych” technologii. Początkowo cały świat koncentrował swoje badania nad koncepcją sterowania elektromagnetycznego, w myśl której otwarcie i zamknięcie zaworu pochodziło od naprzemiennie wzbudzanych górnych i dolnych magnesów ze zworą połączoną z zaworem.

Ta technika sterowania odznaczała się wrodzoną maksymalną elastycznością i dynamiką w zakresie sterowania zaworami, natomiast pomimo kilkudziesięciu lat prac rozwojowych nie udało się przezwyciężyć jej nieodłącznych wad – zawodności oraz wysokiego zapotrzebowania mechanizmów na energię. Dlatego większość firm motoryzacyjnych zaczęła koncentrować swoje wysiłki badawcze na opracowaniu prostszych, niezawodnych i sprawdzonych układów elektromechanicznych opartych na zmianie wzniosu zaworów przy pomocy specjalnych mechanizmów – zwykle w połączeniu z regulatorem faz rozrządu, umożliwiających sterowanie zarówno wzniosem jak i czasem otwarcia zaworu. Głównym ograniczeniem tego typu rozwiązań jest niska elastyczność faz otwarcia zaworów i znacznie gorsza dynamika ich reakcji – na przykład wszystkie cylindry silnika są włączane równocześnie, co wyklucza selektywne działanie poszczególnych cylindrów. Wiele podobnych systemów elektromagnetycznego sterowania zaworami zostało wprowadzonych w ciągu ostatnich dziesięciu lat.

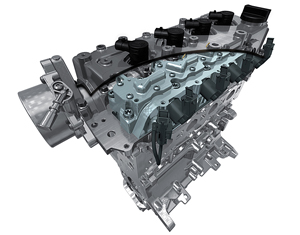

W połowie lat 90-tych Grupa Fiat skoncentrowała swoje badania na sterowaniu elektrohydraulicznym, opierając swoją wiedzę zdobytą podczas opracowywania technologii Common Rail. Celem było osiągniecie pożądanej elastyczności faz otwarcia zaworów sterujących przepływem mas powietrza na zasadzie cylinder po cylindrze, suw po suwie.

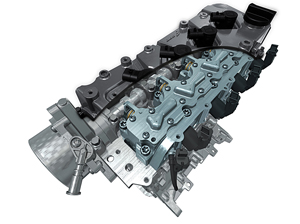

Opracowany przez Grupę Fiata mechanizm elektrohydraulicznego sterowania zmiennych faz rozwarcia zaworów jest stosunkowo prosty, zużywa niewiele energii, jest samoistnie odporny na uszkodzenia oraz tani w produkcji.

Opracowany przez Grupę Fiata mechanizm elektrohydraulicznego sterowania zmiennych faz rozwarcia zaworów jest stosunkowo prosty, zużywa niewiele energii, jest samoistnie odporny na uszkodzenia oraz tani w produkcji.

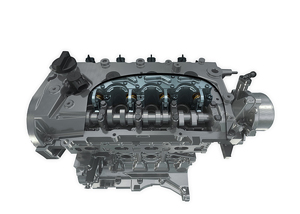

Technika Fiat Multiair: jak to działa

Zasada działania systemu sterowania zaworami ssącymi jest następująca: tłok poruszany przez wałek rozrządu sterujący zaworami ssącymi jest połączony z zaworem poprzez poduszkę hydrauliczną, sterowaną przez normalnie otwarty dwupołożeniowy elektrozawór. Gdy elektrozawór jest zamknięty, olej w poduszce hydraulicznej zachowuje się jak ciało stałe i przekazuje zaworowi ssącemu przebieg czasowy wzniosu narzucony przez wałek rozrządu. Gdy elektrozawór jest otwarty, poduszka hydrauliczna i zawory ssące nie są połączone ze sobą i zawór, który nie jest już sterowany przez przebieg czasowy wzniosu zamyka się pod działaniem sprężyny. W końcowej fazie skok zaworu jest sterowany przez specjalny hydrauliczny hamulec, zapewniający łagodny i regularny przebieg zmiany faz podczas pracy silnika w każdych warunkach. Dzięki czasowemu sterowaniu otwarcia/zamknięcia elektrozaworu możliwe jest łatwe uzyskanie szerokiego zakresu optymalnego przebiegu czasowego otwarcia zaworów ssących. W celu maksymalizacji mocy elektrozawór jest zawsze zamknięty, a jego pełne otwarcie jest sterowane całkowicie przez mechaniczny wałek rozrządu, specjalnie zaprojektowany pod kątem maksymalizacji mocy na dużych prędkościach obrotowych silnika. By dostarczyć wysoki moment obrotowy w niskich zakresach obrotów, elektrozawór otwiera się pod koniec profilu krzywki wałka, co pociąga za sobą wcześniejsze zamknięcie zaworu. W konsekwencji następuje wyeliminowanie niepożądanego wstecznego przepływu powietrza do kolektora oraz zwiększenie ilości powietrza uwięzionego w cylindrach. Podczas pracy silnika z częściowym obciążeniem, elektrozawór jest otwierany wcześniej, co powoduje częściowe otwarcie zaworu, aby mógł sterować masą powietrza w zależności od wymaganego momentu obrotowego. Ewentualnie zawory ssące mogą zostać częściowo otwarte przez zamknięcie elektrozaworu pod działaniem wałka mechanicznego. W tym przypadku strumień powietrza docierający do cylindra jest szybszy i w rezultacie powstają większe turbulencje. Te dwa ostatnie tryby sterowania mogą zachodzić podczas tego samego suwu dolotowego (ssania) i mamy wtedy do czynienia z trybem sterowania „Multilift”, który intensyfikuje turbulencje i prędkość spalania mieszanki przy bardzo niskich obciążeniach.

Korzyści wynikające z rozrządu Multiair

Korzyści wynikające z rozrządu Multiair

Korzyści z zastosowania techniki Multiair w silnikach benzynowych można podsumować następująco:

- maksymalna moc większa o 10% dzięki zastosowaniu bardziej energooszczędnego rozrządu;

- moment obrotowy przy niskich obrotach jest większy o 15% dzięki wcześniejszemu przymykaniu zaworów ssących, które maksymalizują ilość powietrza uwięzionego w cylindrach;

- eliminacja strat na bezużyteczne pompowanie powietrza oznacza zmniejszenie zużycia paliwa i emisji CO2 o 10% - zarówno w przypadku silników wolnossących jak i turbodoładowanych o tej samej pojemności skokowej;

- w przypadku silników z rozrządem Multiair „downsized” - czyli o małej pojemności, ale sporej mocy - może zmniejszyć spalanie o 25% w porównaniu do konwencjonalnych silników o tych samych osiągach;

- optymalna kontrola zaworów podczas rozgrzewania się silnika i wewnętrzna recyrkulacja spalin, realizowana poprzez ponowne otwieranie się zaworów podczas suwu wydechu, powoduje zmniejszenie poziomu emisji rzędu 40% dla HC/CO i 60% dla NOx;

- stałe, atmosferyczne ciśnienie powietrza dolotowego w silnikach iskrowych i turbodoładowanych oraz bardzo szybkie sterowanie przepływem mas powietrza cylinder po cylindrze - suw po suwie oznaczają znakomitą elastyczność silnika.

Zastosowanie techniki Multiair w silnikach produkowanych przez FPT (Fiat Powertrain Technologies)

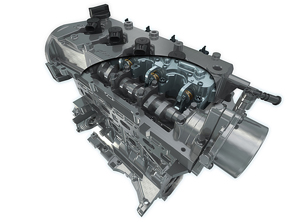

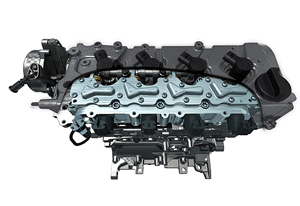

Po raz pierwszy na świecie rozrząd Multiair zastosowano do wolnossących i turbodoładowanych 16-zaworowych silników Fire 1400cm3.

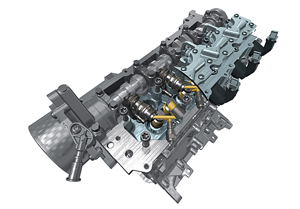

Drugie zastosowanie dotyczy niewielkiego dwucylindrowego silnika benzynowego (Small Gasoline Engine, SGE) o pojemności 900cm3, ze specjalną, zoptymalizowaną głowicą cylindrów zintegrowaną z systemem Multiair. Rozwiązanie to zastosowano również w wersjach wolnossących i turbodoładowanych. Silnik turbodoładowany będzie charakteryzował się tym, że będzie napędzany dwoma rodzajami paliwa - benzyną i sprężonym gazem ziemnym (CNG).

Drugie zastosowanie dotyczy niewielkiego dwucylindrowego silnika benzynowego (Small Gasoline Engine, SGE) o pojemności 900cm3, ze specjalną, zoptymalizowaną głowicą cylindrów zintegrowaną z systemem Multiair. Rozwiązanie to zastosowano również w wersjach wolnossących i turbodoładowanych. Silnik turbodoładowany będzie charakteryzował się tym, że będzie napędzany dwoma rodzajami paliwa - benzyną i sprężonym gazem ziemnym (CNG).

Dzięki zmniejszeniu pojemności turbodoładowany SGE osiąga podobny poziom emisji CO2 jak silniki wysokoprężne, a wersje zasilane gazem ziemnym będą emitowały zaledwie 80g/km CO2.

Dalsze korzyści z rozwoju techniki Multiair

Wszystkie przełomowe technologie otwierają nowy świat dalszych potencjalnych korzyści, które zazwyczaj nie są w pełni wykorzystywane w pierwszych generacjach rozwiązań, co wynika z chęci minimalizacji ryzyka przemysłowego. Światowa premiera opatentowanej przez Fiata techniki Common Rail miała miejsce w 1997 roku i utorowała drogę na dalszą dekadę ewolucji technologicznych takich, jak Multijet, SGE, najnowszej Modular Injection, które niedługo trafią na rynek.

Podobnie ma się z techniką Multiair, którą Fiat zaprezentował w 2009 roku, a która utoruje drogę do dalszej fali zmian technologicznych w silnikach benzynowych:

- integracja bezpośredniego sterowania masami powietrza Multiair Direct z bezpośrednim wtryskiem benzyny - w celu dalszej poprawy elastyczności i zmniejszenia zużycia paliwa;

- wprowadzenie bardziej zaawansowanych wielokrotnych otwarć zaworów w celu redukcji emisji CO2;

- innowacyjne silniki turbodoładowane przeznaczone do sterowania mas powietrza uwięzionych w cylindrach w połączeniu z optymalizacją ciśnienia doładowania i przebiegiem otwierania zaworów.

Podobnie jak opracowany w latach 70-tych elektroniczny wtrysk benzyny, stanowiący swego rodzaju przełom techniki wtrysku oraz system wtrysku Common Rail opracowany w latach 90-tych, technika Multiair Electronic Valve Control może znaleźć zastosowanie do spalania wszystkich rodzajów paliw. Opracowana pierwotnie dla silników o zapłonie iskrowym do spalania paliw lekkich poczynając od benzyny, poprzez gaz aż do wodoru może również znaleźć zastosowanie w silnikach wysokoprężnych, przyczyniając się do dalszej redukcji emisji szkodliwych substancji.

Podobnie jak opracowany w latach 70-tych elektroniczny wtrysk benzyny, stanowiący swego rodzaju przełom techniki wtrysku oraz system wtrysku Common Rail opracowany w latach 90-tych, technika Multiair Electronic Valve Control może znaleźć zastosowanie do spalania wszystkich rodzajów paliw. Opracowana pierwotnie dla silników o zapłonie iskrowym do spalania paliw lekkich poczynając od benzyny, poprzez gaz aż do wodoru może również znaleźć zastosowanie w silnikach wysokoprężnych, przyczyniając się do dalszej redukcji emisji szkodliwych substancji.

Zmniejszenie poziomu emisji NOx do 60% można uzyskać poprzez wewnętrzną recyrkulację spalin (iEGR) realizowaną z zaworów dolotu spalin podczas ponownego suwu wydechowego, podczas gdy optymalizacja przebiegu sterowania zaworami podczas zimnego rozruchu silnika i stopniowego zwiększania temperatury może przynieść obniżenie poziomu emisji CO2 i HC o 40%. Dalsze znaczne zmniejszenie emisji pochodzi z bardziej efektywnego zarządzania eksploatacją filtru cząstek stałych i katalizatora zasobnikowego NOx oraz ich regeneracją, dzięki dynamicznie zwiększającej się masie powietrza zasilającej silnik. Polepszenie osiągów silnika wysokoprężnego jest podobne jak w przypadku silnika benzynowego i opiera się na tych samych zasadach fizycznych. Natomiast korzyści w sensie zmniejszonego zużycia paliwa ograniczają się do kilku procent, ze względu na niskie straty na pompowanie w przypadku silników wysokoprężnych, co jest jednym z powodów ich znakomitej ekonomiki. W przyszłości, ewolucja technik opracowanych przez FPT może skorzystać ze stopniowego ujednolicania „architektur” silników benzynowych i silników wysokoprężnych. Głowica cylindrów w silnikach Multiair może ulec dalszym zmianom koncepcyjnym i rozwojowym pod kątem pełnej optymalizacji obydwu systemów spalania bez żadnych kompromisów. Ponadto elektrohydrauliczny element wykonawczy rozrządu Multiair jest fizycznie taki sam, z niewielkimi różnicami dotyczącymi obróbki, natomiast wszystkie wewnętrzne podzespoły mogą pochodzić z rozwiązań silników Fire i SGE.