To więcej surowców niż w jakimkolwiek innym dotychczas seryjnie produkowanym modelu marki Audi. Tym samym, ta luksusowa limuzyna ponownie potwierdza swoją pozycję „lokomotywy innowacji” w zakresie lekkiej konstrukcji w przemyśle motoryzacyjnym. Niewielki ciężar i wysoka sztywność, to podstawa lepszych osiągów, wydajności i bezpieczeństwa.

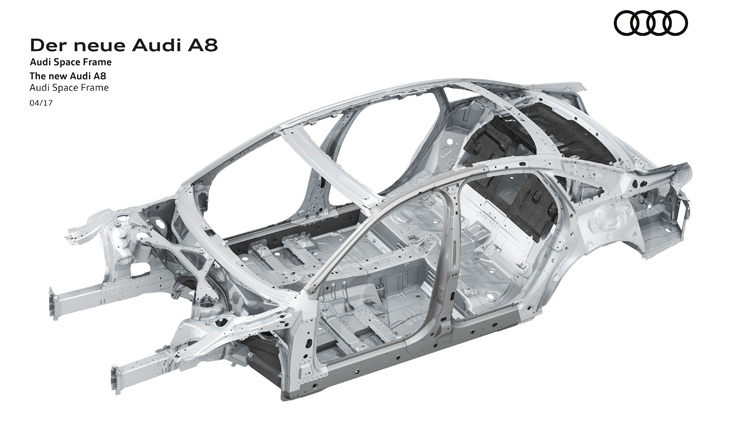

Eksperci zajmujący się w Audi lekką konstrukcją, już dawno porzucili przywiązanie do stosowania jednego materiału w tym rozwiązaniu konstrukcyjnym. Dzięki kompozycji aluminium, stali, magnezu i wzmocnionego włóknem węglowym tworzywa sztucznego, Audi Space Frame (ASF) następnej generacji Audi A8, to kolejny stopień rozwoju wielomateriałowej konstrukcji – zgodnie z mottem: „właściwy materiał we właściwym miejscu, we właściwej ilości”.

Audi konsekwentnie stawia na nowe technologie materiałowe i nowe rodzaje konstrukcji, z korzyścią dla klientów nie tylko pod względem ciężaru. Pod względem sztywności skrętnej, parametru decydującego o precyzji prowadzenia oraz komfortu akustycznego, nowy pojazd flagowy czterech pierścieni o prawie jedną czwartą przewyższa doskonałe wartości poprzednika.

Innowacyjna metoda produkcji: karbonowa tylna ścianka nowego Audi A8

Bardzo twarda, odporna na odkształcenia tylna ścianka zrobiona z CFRP, to największy element wchodzący w skład przedziału pasażerskiego nowego Audi A8. Biorąc pod uwagę wymiary ogólne, przejmuje na siebie ok. 33 procent odpowiedzialności za sztywność skrętną całego pojazdu. By optymalnie odbierała obciążenia wzdłużne i poprzeczne oraz siły ścinające, w jej skład wchodzi od sześciu do dziewiętnastu warstw włókna. Poszczególne warstwy włókna składają się z pasm o szerokości 50 mm, które można układać pod dowolnym kątem przebiegu włókna i dowolnie je przycinając, połączyć w gotowy pakiet warstw. Innowacyjna, specjalnie w tym celu opracowana metoda bezpośredniego łączenia poszczególnych warstw, pozwala zrezygnować ze zwykle koniecznego kroku pośredniego, tj. produkcji całych arkuszy. Pakiet warstw, przy pomocy również całkowicie nowej metody, nasączany jest żywicą epoksydową i w ciągu kilku minut twardnieje.

Kombinacja najwyższej twardości, formowanych na gorąco elementów stalowych, tworzy konstrukcję przedziału pasażerskiego, na którą składa się dolny fragment ścianki czołowej, progi po bokach, słupki B oraz przednia strefa łuku dachu. Niektóre z tych blach, w zależności od potrzeb, są odpowiednio walcowane, by osiągnąć pożądaną grubość, a inne są dodatkowo częściowo hartowane. Obniża to masę i zwiększa wytrzymałość, zwłaszcza w ważnych dla bezpieczeństwa strefach.

Największy udział w karoserii nowego Audi A8 mają elementy aluminiowe. Jest ich aż 58 procent. Odlewane węzły, tłoczone profile oraz blachy, to sztandarowe elementy konstrukcji ASF. Również w tym przypadku konkurencja materiałów zaowocowała postępem. Nowe, poddawane obróbce cieplnej, odlewane stopy o największej twardości, uzyskują wytrzymałość na rozciąganie rzędu ponad 230 megapaskali (MPa). Odpowiednia granica plastyczności w teście rozciągania wynosi ponad 180 MPa, a w przypadku wykonanych ze stopu profili – 280 lub nawet ponad 320 MPa. To wartości znacznie wyższe niż dotąd.

Inteligentna kompozycja materiałów, to również wieżyczki amortyzatorów wykonane z magnezu. W porównaniu z modelem poprzednim, mają o 28 procent mniejszą masę. Aluminiowe śruby łączą je z kielichami kolumny zawieszenia, gwarantując w ten sposób wysoką sztywność karoserii. W przypadku zderzenia czołowego, generowane wtedy siły są rozprowadzane do trzech buforów uderzenia z przodu pojazdu.

Korzyści dla klienta i dla środowiska: nowa hala produkcyjna karoserii Audi A8

Od nowa zaprojektowano i zbudowano nie tylko karoserię Audi Space Frame nowej generacji modelu A8, ale także hale produkcyjne w Neckarsulm, w których powstawać będzie ten flagowy model Audi. Tylko do budowy nowej hali produkcji karoserii, której wysokość to 41 m, zużyto 14 400 ton stali, czyli dwa razy tyle co do budowy wieży Eiffla w Paryżu.

W procesie niezwykle złożonej, a równocześnie energooszczędnej produkcji, wykorzystuje się 14 rożnych metod łączenia, w tym metodę podwijania blach w obszarach przednich i tylnych drzwi. Ta czystko mechaniczna, „zimna” technika, pozwala łączyć aluminiową ramę bocznych ścian, z formowanymi na gorąco, najtwardszymi blachami stalowymi słupków B, dachu i progów. W ten sposób wejścia są nawet o 36 mm większe w porównaniu do poprzednika. To z kolei sprawia, że wsiadanie i wysiadanie jest jeszcze wygodniejsze, a także poszerza pole widzenia kierowcy w ważnej dla bezpieczeństwa strefie słupka A.

W przypadku „gorących“ metod łączenia, Audi, jako jedyny producent segmentu premium w branży motoryzacyjnej, opracowało i stosuje metodę zdalnego spawania laserowego. Dokładne pozycjonowanie promienia lasera w stosunku do brzegu spawu obniża ryzyko powstawania pęknięć temperaturowych w procesie produkcyjnym. Nowa metoda pozwala na precyzyjną, cieplną kontrolę głębokości wnikania lasera. W ten sposób, sterowanie procesem może natychmiast ustalić szerokość szczeliny między łączonymi elementami i w określonym procesie, odpowiednio je zamknąć. Duża prędkość poruszania się promienia laserowego i jego małe zapotrzebowanie na energię, obniża emisję CO2 podczas tego etapu produkcji o około jedną czwartą.

Ponadto, ta nowatorska metoda, stosowana w produkcji seryjnej, pozwala zaoszczędzić 95 procent kosztów bieżących, ponieważ eliminuje potrzebę kosztownych kontroli procesu, koniecznych przy zwykłym spawaniu laserowym. Zdalne spawanie laserowe symbolizuje innowacyjność całej produkcji nowego Audi A8.

Pierwsza generacja luksusowej limuzyny Audi, ze swoją aluminiową samonośną karoserią, która pojawiła się na rynku w roku 1994, była jednocześnie pierwszą, w której zastosowano rozwiązania Audi Space Frame. Od tego czasu, koncern z Ingolstadt wyprodukował ponad milion pojazdów seryjnych z zastosowaniem tej zasady konstrukcyjnej, wzbogacając w ten sposób swoją wiedzę o materiałach i technikach łączenia.